فرآیند کاردینگ (حلاجی)

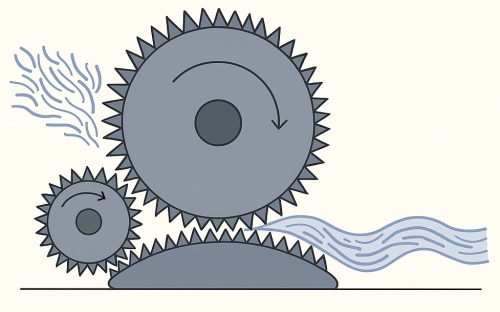

کاردینگ یکی از مراحل مهم در تولید پارچه است که با استفاده از دستگاههای مکانیکی انجام میشود. هدف این مرحله، جدا کردن الیاف از هم و مخلوط کردن آنهاست تا در نهایت یک لایه یکنواخت و پیوسته از الیاف بهوجود آید. این فرآیند شامل چند مرحله مختلف است و با استفاده از روشهای خاصی انجام میشود تا الیاف بهطور کامل و مؤثر آماده شوند.

برای بهینهسازی فرآیند کاردینگ، معمولاً از مواد شیمیایی خاصی روی الیاف استفاده میشود. این مواد با دقت بالا به الیاف اضافه میشوند تا عبور الیاف دوقلو (بایکو) از دستگاههای کاردینگ آسانتر شود. مقدار این مواد معمولاً بین ۰٫۰۵ تا ۰٫۵ درصد وزنی از کل وزن الیاف پردازششده تنظیم میشود.این افزودنیها نقش مهمی در ایجاد تعادل بین لغزش و چسبندگی الیاف دارند؛ تعادلی که برای انتقال مؤثر الیاف بین غلتکهای کاردینگ ضروری است. همچنین این مواد به کنترل بارهای الکتریسیته ساکن که در اثر تماس الیاف با قطعات فلزی دستگاه ایجاد میشوند، کمک میکنند.

علاوه بر مواد شیمیایی اصلی، مواد کمکی نیز نقش مهمی در مرحله کاردینگ الیاف دارند. این مواد ترکیبات پیچیده و اختصاصی هستند که برای کاهش مشکلاتی مانند ایجاد بار الکتریسیته ساکن طراحی شدهاند—مشکلی که میتواند باعث کاهش کارایی دستگاههای کاردینگ شود. استفاده از این مواد باعث میشود الیاف راحتتر و روانتر از میان غلتکها عبور کنند و در نتیجه، کیفیت لایه نهایی الیاف (وب خروجی) افزایش یابد

علاوه بر مواد شیمیایی اصلی، مواد کمکی نیز نقش مهمی در مرحله کاردینگ الیاف دارند. این مواد ترکیبات پیچیده و اختصاصی هستند که برای کاهش مشکلاتی مانند ایجاد بار الکتریسیته ساکن طراحی شدهاند. مشکلی که میتواند باعث کاهش کارایی دستگاههای کاردینگ شود. استفاده از این مواد باعث میشود الیاف راحتتر و روانتر از میان غلتکها عبور کنند و در نتیجه، کیفیت لایه نهایی الیاف (وب خروجی) افزایش یابد.

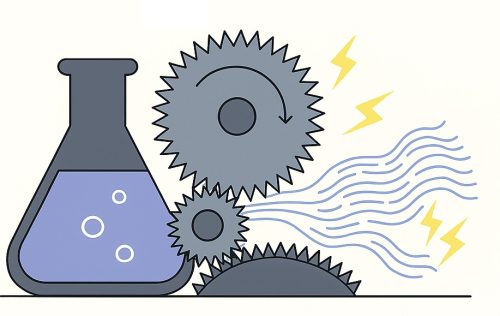

کنترل الکتریسیته ساکن در کاردینگ

الکتریسیته ساکن یکی از چالشهای مهم در مرحله کاردینگ الیاف است. این پدیده میتواند باعث مشکلاتی مانند پفکردگی لایه الیاف (کارد وب) و بارگذاری نامتعادل روی غلتکهای دستگاه شود، که در نهایت راندمان تولید را کاهش میدهد

برای مقابله با این مشکل، از مواد ضد استاتیک استفاده میشود. این مواد باعث بهبود عملکرد دستگاههای کاردینگ شده و هم کیفیت خروجی را افزایش میدهند و هم بهرهوری فرآیند را بالا میبرند. از جمله مزایای این مواد میتوان به موارد زیر اشاره کرد:

- کنترل رطوبت در محیط پردازش الیاف

- کاهش ضایعات و پرزهای معلق در هوا

- جلوگیری از ایجاد بارهای الکتریکی ناخواسته در تماس الیاف با قطعات فلزی دستگاه

این اقدامات باعث میشوند که دستگاه کاردینگ با نرمی و یکنواختی بیشتری کار کند و مشکلات ناشی از الکتریسیته ساکن به حداقل برسد.

فرآیندهای اتصالدهی پس از کاردینگ

پس از مرحله کاردینگ، لازم است یک فرآیند اتصالدهی (Bonding) انجام شود تا استحکام و یکپارچگی لازم به لایه الیاف داده شود. این اتصال میتواند به روشهای مختلفی انجام شود:

- اتصال شیمیایی: با استفاده از مواد چسبنده یا رزینها

- اتصال حرارتی: با اعمال گرما برای ذوب و چسباندن الیاف

- اتصال مکانیکی: با فشار، سوزنزنی یا عبور از غلتکهای خاص

ترکیب این روشها در کنار پردازشهای شیمیایی مؤثر و مدیریت الکتریسیته ساکن، نقش کلیدی در تولید منسوجات بیبافت با کیفیت بالا دارد. این مرحله نهایی تضمین میکند که محصول نهایی نهتنها ظاهری یکنواخت دارد، بلکه از نظر دوام و عملکرد نیز قابل اعتماد است.

کاربرد مواد ضد استاتیک در صنعت نساجی

مواد ضد استاتیک نقش بسیار مهمی در صنایع مختلف دارند، بهویژه در فرآیند کاردینگ در تولید منسوجات. این مواد با جلوگیری از تجمع بار الکتریسیته ساکن، باعث افزایش ایمنی و کارایی عملیات تولید میشوند.

🔬 مکانیسم عملکرد

مواد ضد استاتیک به دو روش اصلی عمل میکنند:

- هدایت الکتریسیته برای تخلیه بارهای ساکن

- جذب رطوبت محیط برای کاهش بارهای الکتریکی روی سطح الیاف

این مواد میتوانند بهصورت پوشش سطحی روی محصولات قالبگیریشده اعمال شوند یا در مرحله تولید، داخل ماده اولیه ترکیب شوند. انتخاب روش مناسب به نوع فرآیند تولید و ویژگیهای مورد نظر در محصول نهایی بستگی دارد

انواع مواد ضد استاتیک

در صنعت نساجی، چند نوع ماده ضد استاتیک رایج هستند:

- مواد با وزن مولکولی پایین: فعال در سطح و با اثر کوتاهمدت

- پلیمرهای با وزن مولکولی بالا: دارای گروههای رسانای یونی برای اثر طولانیمدت

از جمله ترکیبات مؤثر میتوان به نمکهای آمونیوم چهارظرفیتی، پلیاتیلن گلایکول، و مواد کربنی مانند کربن بلک و گرافن اشاره کرد که در کاهش بارهای الکتریکی و افزایش عملکرد منسوجات بسیار مؤثرند

مزایا در فرآیند کاردینگ

در مرحله کاردینگ، الکتریسیته ساکن میتواند باعث:

- شکستن الیاف

- اختلال در حرکت الیاف در دستگاه

- جذب گرد و غبار و پرز

- خرابی تجهیزات بهدلیل تخلیه الکتریکی شود

استفاده از مواد ضد استاتیک این مشکلات را کاهش داده و باعث جریان روانتر الیاف، کاهش ضایعات، و افزایش ایمنی در محیطهای قابل اشتعال میشود

روشهای کاربردی

مواد ضد استاتیک را میتوان در مراحل مختلف کاردینگ اعمال کرد. روشهای رایج شامل:

- روش غلتک تماس (kiss-roll)

- غوطهوری (dipping)

- اسپری کردن (spraying)

میزان مصرف معمولاً بین ۰٫۰۱٪ تا ۲٪ وزنی بسته به نوع الیاف و فرمول ماده تنظیم میشود

-

مزایای استفاده از مواد ضد استاتیک در کاردینگ

مواد ضد استاتیک نقش کلیدی در بهبود عملکرد و کیفیت محصولات نساجی دارند. این مواد با کنترل بارهای الکتریسیته ساکن، فرآیند کاردینگ را روانتر و ایمنتر میکنند.

بهبود پردازش الیاف

یکی از مهمترین مزایای این مواد، کاهش شکستگی الیاف در حین کاردینگ است. با جلوگیری از تجمع بارهای الکتریکی، الیاف کمتر به هم میچسبند و راحتتر از میان دستگاه عبور میکنند. همچنین این مواد باعث روانکاری بهتر و کاهش اصطکاک بین الیاف و قطعات دستگاه میشوند، که امکان کار با سرعت بالاتر را بدون آسیب به الیاف فراهم میکند

افزایش کیفیت محصول نهایی

مواد ضد استاتیک باعث همترازی بهتر الیاف و ایجاد نخهایی یکنواختتر با نقص کمتر میشوند. همچنین با افزایش جذب رطوبت (هیدروسکوپیک بودن) الیاف، کنترل رطوبت در حین پردازش بهتر انجام میشود و از ایجاد پرز و ضایعات جلوگیری میشود. این موضوع هم ظاهر محصول را بهبود میدهد و هم ویژگیهای عملکردی آن را ارتقا میبخشد

افزایش بهرهوری و کاهش ضایعات

استفاده صحیح از مواد ضد استاتیک باعث کاهش جذب گرد و غبار و پرز میشود، که در نتیجه نیاز به تمیزکاری و نگهداری مکرر دستگاهها را کاهش میدهد. روشهای اعمال مانند اسپری یا غلتک تماس، امکان استفاده دقیق و کنترلشده از این مواد را فراهم میکنند، که به کاهش هزینهها و ضایعات کمک میکند

ایمنی و رعایت استانداردها

در محیطهای تولیدی، کنترل الکتریسیته ساکن برای جلوگیری از خطرات احتمالی مانند جرقه یا تخلیه الکتریکی بسیار مهم است، بهویژه در مکانهایی که با مواد قابل اشتعال سروکار دارند. استفاده از مواد ضد استاتیک به رعایت استانداردهای ایمنی کمک میکند و خطرات را کاهش میدهد

-

چالشها و ملاحظات در استفاده از مواد ضد استاتیک

استفاده از مواد ضد استاتیک در فرآیند کاردینگ نساجی، با وجود مزایای فراوان، نیازمند بررسی دقیق و رعایت نکات ایمنی و زیستمحیطی است

اهمیت ارزیابی ریسک

یکی از مهمترین اقدامات، انجام ارزیابی ریسک جامع است. اگر کنترل بارهای الکتریسیته ساکن بهدرستی انجام نشود، ممکن است در محیطهای قابل اشتعال، جرقههای ناخواسته منجر به آتشسوزی یا انفجار شوند. بنابراین، صرفاً دریافت گواهی EN 1149 کافی نیست؛ باید اقدامات عملی و مؤثر برای کنترل استاتیک در نظر گرفته شود

اتصال به زمین (Grounding)

حتی اگر پارچه خاصیت ضد استاتیک داشته باشد، در صورت نبود مسیر مناسب برای انتقال بار به زمین، بار الکتریکی همچنان تجمع مییابد. بنابراین، باید روشهایی برای اتصال مؤثر لباسها به زمین پیادهسازی شود—گاهی حتی از بدن فرد بهعنوان مسیر تخلیه استفاده میشود

اثرات زیستمحیطی و مقررات

مواد ضد استاتیک ممکن است قابلیت نشت به محیط داشته باشند و بر سلامت انسان و طبیعت اثر منفی بگذارند. به همین دلیل، نهادهایی مانند ECHA و EPA مقررات سختگیرانهای برای تولید و دفع این مواد وضع کردهاند. تولیدکنندگان باید بین عملکرد فنی و مسئولیت زیستمحیطی تعادل برقرار کنند

نیازهای خاص صنایع مختلف

صنایع مختلف مانند نساجی، الکترونیک و بستهبندی، نیازهای متفاوتی دارند. مثلاً در صنعت بستهبندی، کنترل استاتیک برای جلوگیری از جذب گرد و غبار و حفظ سلامت قطعات حساس ضروری است. بنابراین، فرمولاسیون مواد ضد استاتیک باید متناسب با کاربرد هر صنعت طراحی شود

-

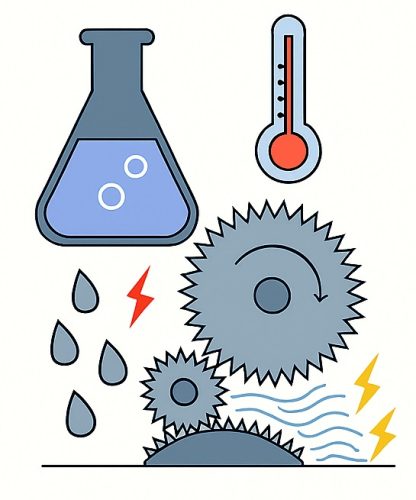

عوامل مؤثر بر عملکرد مواد ضد استاتیک

در فرآیند کاردینگ و سایر کاربردهای صنعتی، عملکرد مواد ضد استاتیک تحت تأثیر چند عامل کلیدی قرار دارد که باید بهدقت بررسی شوند:

رطوبت

رطوبت محیط نقش حیاتی در اثربخشی مواد ضد استاتیک دارد. در محیطهای مرطوب، رطوبت باعث ایجاد یک لایه رسانا روی سطح الیاف میشود که به تخلیه بارهای الکتریکی کمک میکند. در مقابل، در شرایط بسیار خشک، عملکرد این مواد ممکن است بیثبات و ناکارآمد شود. جالب است بدانیم که استاندارد EN 1149 نمونهها را در رطوبت نسبی ۲۵٪ آزمایش میکند، که ممکن است با شرایط واقعی استفاده تفاوت داشته باشد

دما

پایداری حرارتی مواد ضد استاتیک بسیار مهم است، بهویژه در صنایع با دمای بالا مانند خودروسازی یا الکترونیک. این مواد باید در برابر تجزیه یا تبخیر مقاوم باشند. افزایش دما میتواند باعث تسریع در تخریب برخی ترکیبات شود، بنابراین استفاده از فرمولهای مقاوم به حرارت ضروری است

فرمولاسیون و روش کاربرد

نوع فرمولاسیون—از جمله ثبات شیمیایی و نحوه تعامل با مواد مختلف—تأثیر زیادی بر عملکرد دارد. برخی مواد مانند کوپلیمرهای پلیآمید اثر دائمی دارند، در حالی که مواد موقت نیاز به تجدید کاربرد دارند. همچنین روش اعمال (اسپری، غوطهوری یا ترکیب در ماده اولیه) بر پراکندگی و دوام اثر ضد استاتیک تأثیرگذار است

سازگاری با مواد مختلف

سازگاری مواد ضد استاتیک با الیاف نساجی، فلزات و سایر سطوح برای عملکرد مؤثر ضروری است. مثلاً در نساجی از سورفکتانتها برای کاهش بار اصطکاکی بین الیاف استفاده میشود، در حالی که در فلزات نباید خواص رسانایی آنها را مختل کرد. شناخت دقیق این تعاملات برای بهینهسازی عملکرد در کاربردهای خاص ضروری است.

چه روغنی برای عملیات کاردینگ مناسب است؟

در دنیای پررقابت نساجی، انتخاب مواد کمکی مناسب میتواند تفاوتی چشمگیر در کیفیت محصول نهایی و بهرهوری خط تولید ایجاد کند. روغن کاردینگ-1000 بنموس، محصولی تخصصی از شرکت پیشگامان فیدار اسپادانا، با هدف ارتقای عملکرد دستگاههای کاردینگ و بهبود فرآیند پردازش الیاف طراحی شده است.

مزایای کلیدی روغن کاردینگ-1000

- کنترل مؤثر الکتریسیته ساکن برای جلوگیری از چسبندگی الیاف و اختلال در حرکت آنها

- روانسازی یکنواخت برای عبور نرم و بدون اصطکاک الیاف از غلتکها

- کاهش پرز، گرد و غبار و ضایعات تولیدی

- سازگار با انواع الیاف طبیعی و مصنوعی

- قابل استفاده در روشهای اسپری، غوطهوری و غلتک تماس

- فرمولاسیون ایمن، بدون اثرات زیستمحیطی مضر، مطابق با استانداردهای

چرا بنموس را انتخاب کنیم؟

بنموس نماد اعتماد و تخصص در صنعت نساجی ایران است. روغن کاردینگ-1000 این برند، با بهرهگیری از دانش فنی روز و تجربه صنعتی، به تولیدکنندگان کمک میکند تا:

- کیفیت محصول نهایی را ارتقا دهند

- سرعت تولید را افزایش دهند

- هزینههای نگهداری و ضایعات را کاهش دهند

- ایمنی و پایداری فرآیند را تضمین کنند