سیالات فلزکاری نقش کلیدی در ساخت قطعات فلزی، از اقلام به ظاهر ساده مانند سکه و سیم، تا اشیاء پیچیده مانند دستگاههای پزشکی و موتورها برای کاربردهای هوافضا دارند. این سیالات به این دلیل استفاده می شوند که انجام اکثر عملیات ماشینکاری با سیال مقرون به صرفه تر از بدون سیال است. مزیت هایی که سیالات فلزکاری دارند شامل تولید قطعات با کیفیت بالا ، سایش کمتر ابزار، کاهش استفاده از چرخ سنگ زنی و زمان خاموشی کمتر دستگاه است.

سیالات فلزکاری به ثابت نگهداشتن دمای قطعه کار، ابزار و ماشین کمک می کنند و باعث بهبود ثبات ابعادی قطعات تولید شده می شوند. کنترل دما از طریق کاهش تولید گرما با توجه به خاصیت روان کنندگی و حذف گرما با توجه به خاصیت خنک کنندگی سیال فلزکاری، به دست می آید. نقش دیگر این سیالات ته نشینی و خارج نمودن براده های فلزی از منطقه عملیات می باشد.

از دیگر مزایای سیالات فلزکاری کاهش گرد و غبار و ذرات ریز معلق فلزی در محیط عملیاتی می باشد. در تحقیقات نشان داده که در بسیاری از کارگاه های عملیاتی که از این سیالات استفاده میشود، ذرات کل موجود در هوا کمتر از زمانی است که عملیات به صورت خشک انجام می شود. این موضوع برای سلامتی کارگران و اپراتورهای شاغل در محل اهمیت زیادی دارد.

معیارهای انتخاب:

دستیابی به مزایای فوق با انتخاب سیال مناسب حاصل می شود. شرکت های زیادی وجود دارند که سیالات فلزکاری را عرضه می کنند و هر کدام معمولاً طیف گسترده ای از این سیالات را در سبد فروش خود دارند. حال سوال این است که چگونه می توان به بهترین انتخاب سیال برای یک کارخانه یا عملیات خاص رسید؟ ابتدا، باید با چهار دسته اصلی سیالات فلزکاری آشنا شویم:

- روغن های خالص که بدون رقیق سازی استفاده می شوند

- روغن های موسوم به حل شونده که پایه اصلی آن را ترکیبات هیدروکربنی( روغن معدنی ) تشکیل می دهند. این روغن ها به گونه ای طراحی شده اند که در آب یک امولسیون شیری ایجاد کنند.

- سیالات نیمه سنتتیک که حاوی مقدار کمی روغن به همراه آب و مواد افزودنی برای بهبود عملکرد هستند.

- سیالات سنتتیک که فقط حاوی آب و مواد افزودنی محلول در آب هستند اما فاقد روغن معدنی می باشند.

همه سیالات فوق به جز دسته اول به صورت غلیظ به فروش می رسد که موقع استفاده در محل با آب رقیق می شوند.

اغلب سیالات موجود در بازار در یکی از این چهاردسته قرار می گیرند.

شکل 1: طبقه بندی سیالات فلزکاری

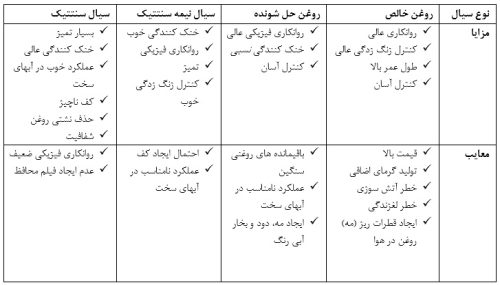

شکل 1، تفاوت بین این چهار دسته را نشان می دهد. هر دسته از این سیالات دارای مزایا و معایب خاصی هستند که در جدول 1 خلاصه شده است. البته این یک تعمیم کلی است، و مطمئناً برای هر مورد استثناء هم وجود دارد، اما جدول دید کلی درباره تفاوت ها و شباهت های عملکردی دسته های مختلف سیالات می دهد.

جدول 1: معایب و مزایای انواع مختلف سیالات فلزکاری

مطابقت سیال با کاربرد

وجود روغن معدنی در یک محصول یک فیلم فیزیکی نازکی بین قطعات فلزی ایجاد می کند و باعث “روانکاری هیدرودینامیکی” می گردد.

خواص روانکاری آب و روغن معدنی را می توان با استفاده از افزودنی های مختلف افزایش داد. چربی ها، روغن های گیاهی، استرهای چرب، اسیدهای چرب، الکل های چرب، صابون ها و پلیمرها را می توان به منظور بهبود روانکاری مرزی اضافه نمود. “روان کننده های مرزی” تمایل ضعیفی به سطوح فلزی دارند تا به جلوگیری از سایش ابزار و محافظت از سطح ماشینکاری شده کمک کنند. محصولاتی که فقط حاوی روان کننده های مرزی هستند معمولاً در عملیات سبک تا متوسط استفاده می شوند.

دسته دیگری از روان کننده ها به نام روان کننده های “فشار شدید” یا “EP” ممکن است در فرمولاسیون سیالات فلزکاری سنگین استفاده شوند. اینها معمولاً مولکول های حاوی فسفر، کلر یا گوگرد هستند و معمولا در محصولات با کاربری سنگین استفاده می شوند. در شرایط گرما یا فشار زیاد، افزودنیهای EP با سطوح فلزی واکنش شیمیایی داده و یک لایه محافظ قوی تشکیل میدهند. با این حال، اگر شرایط ماشینکاری به اندازه کافی شدید نباشد، روان کننده های EP فعال نشده و ویژگی بالقوه آنها محقق نمی شود. بنابراین، استفاده از یک محصول سنگین در یک عملیات سبک ممکن است هیچ مزیت قابل توجهی نسبت به یک سیال سبک تر نداشته باشد.

همه این روان کننده ها به شکل های نسبتاً محلول در روغن یا آب موجود هستند و می توانند در هر یک از انواع سیالات فلزکاری استفاده شوند.

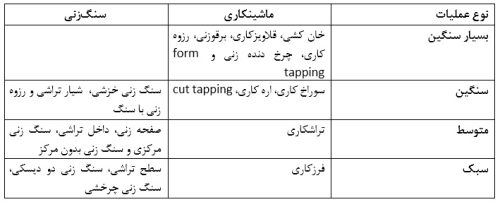

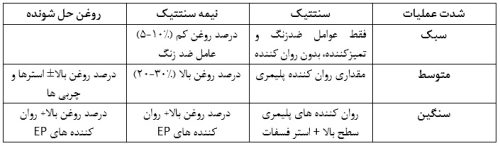

برای کمک به تصمیم گیری در مورد اینکه برای یک عملیات، آیا یک سیال فلزکاری سبک، متوسط یا سنگین مورد نیاز است، بسیاری از عملیات رایج فلز کاری در جدول 2 طبقه بندی شده اند. جدول 3 ترکیبات متداول برای سیالات مبتنی بر آب را نشان می دهد که برای کاربردهای سبک، متوسط و سنگین تر طراحی شده اند.

جدول2: عملیات رایج ماشین کاری و سنگ زنی

جدول3: ترکیب سیالات مناسب برای عملیات مختلف

پارامترهای عملیاتی

پس از مشخص شدن شدت عملیات، سایر عوامل موثر بر انتخاب سیال نیز باید بررسی گردد که شامل موارد زیر می باشد:

- چه فلزاتی در عملیات درگیر می باشند؟ این فلزات شامل قطعه کار، ابزار کار و اجزاء فلزی ماشین می باشند. به عنوان مثال سیالی که دارای کنترل عالی زنگ زدگی است، اما با آلومینیوم سازگار نیست، می تواند برای ماشینکاری چدن و فولاد استفاده شود به شرطی که اجزای آلومینیومی روی خود ماشین وجود نداشته باشد. با این حال، بسیاری از تولیدکنندگان سیال معمولاً بازدارنده های خوردگی آلومینیوم و/یا مس را در محصولات خود فرموله می کنند تا از اجزای ماشین ابزار محافظت کنند. تست خوردگی بر روی فلزات مختلف درگیر توصیه می شود.

- آیا ماشین ها دارای مخزن سیال مجزا هستند یا به یک سیستم مرکزی بزرگ متصل هستند؟ سیالات در ماشین های جداگانه باید بتوانند بدون مراقبت یا کنترل زیاد کار کنند.

- آیا هر ماشین به طور جداگانه مجهز به سیستمی برای حذف تراشههای فلزی از سیال هست یا اینکه تراشهها تا زمانی که تخلیه و تمیز شوند در مخزن دستگاه جمع میشوند؟

- آیا ماشین ها جدید و خوب آب بندی شده اند یا قدیمی تر هستند و روغن زیادی نشت می کنند؟ نشتی سیال مورد نظر، چگونه کنترل می شود. رد می شود؟ امولسیون می شود؟

- چه روشی برای حذف روغن از روی مخزن وجود دارد؟

- کیفیت آب چگونه است؟ از آنجایی که آب معمولاً 90 تا 95 درصد سیال مورد استفاده را تشکیل می دهد و دائماً برای جایگزینی تلفات تبخیر به آن اضافه می شود، تأثیر زیادی بر عملکرد آن دارد. آبی که سختی بالایی دارد، منجر به ناپایداری امولسیون شده و مشکلات ناشی از خوردگی می شود. آبی هم که بسیار نرم است ممکن است باعث ایجاد کف شود. وقتی صحبت از کنترل خوردگی و پایداری امولسیون می شود، آب نرم شده به خوبی آب دیونیزه (DI) یا تصفیه شده با اسمز معکوس (RO) نیست. یا سیال باید بتواند شرایط آب را تحمل کند یا کیفیت آب باید بهبود یابد.

- چه روشی برای دفع مایعات استفاده می شود؟ سیال را با استفاده از آن روش آزمایش کنید.

- چه مدت زمانی سیال در تماس با دست اپراتور است؟ برای ماشینهایی که سیال به صورت مجزا خوراک دهی می شود، زمان تماس احتمالاً زیاد است و به مایع بسیار ملایمی نیاز دارد، در حالی که برای خطوط انتقال خودکار تماس پوستی حداقل خواهد بود.

- آیا آزمایشهای غربالگری اولیه در کارخانه (کف، خوردگی، تست عملکرد ماشین، تصفیه پساب و غیره) انجام میشود؟

- آیا محدودیت های خاصی در مورد مواد شیمیایی در داخل کارخانه یا منطقه وجود دارد (سیلیکون ها، فنل ها، ترکیبات کلردار، آمین های ثانویه و غیره)؟

- آیا سیالی که در حال حاضر استفاده می شود، مشکلی دارد؟

- سیال چگونه نظارت و کنترل خواهد شد؟

- آیا از سیستم بازیابی سیالات استفاده می شود؟

- آیا سیال ابتدا در یک مخزن رقیق سازی می شود و سپس وارد مخزن دستگاه می شود یا مستقیما در مخزن اصلی دستگاه این کار صورت می گیرد؟

- انتظار می رود چه آلاینده هایی وارد سیستم شوند؟

بررسی برگه اطلاعات ایمنی محصول MSDS

برگه اطلاعات ایمنی محصول(MSDS) را در طول فرآیند انتخاب سیال بررسی کنید، اما مراقب نتایج حاصل از بررسی باشید. آیا MSDS داده های واقعی را نشان می دهد یا صرفاً نظرات؟ رتبه بندی سلامت صفر (سیستم های NFPA یا( HMIS می تواند به سادگی یک نظر باشد. اکثر محلول غلیط سیالات، محرک چشم هستند که به رتبه بهداشتی 1 نیاز دارد. اگر رتبه بهداشتی 1 یا 2 باشد، باید حداقل یک ماده خطرناک در لیست وجود داشته باشد. هیچ الزامی وجود ندارد که یک MSDS همه مواد تشکیل دهنده را فهرست کند – فقط مواد تشکیل دهنده مرتبط با خطرات مرتبط با محصول.

چه سیالاتی را انتخاب نکنیم

بسیاری از سیالات ممکن است در یک کاربرد خاص به خوبی کار کنند، اگرچه ممکن است یکی کنترل خوردگی بهتر، دیگری افزایش عمر ابزار یا قیمت پایین تر بهترداشته باشند. طبقه بندی سیالات فلزکاری به صورت سنتتیک، نیمه سنتتیک یا حل شونده، تنها نشان دهنده ترکیب روغن است، نه عملکرد آن.

انتخاب سیال باید بر اساس الزامات فرآیند و مزایای بالقوه ناشی از انتخاب سیال باشد، نه مطابقت با همان نوع محصولی که همیشه در گذشته استفاده می شده است.

مطمئن شوید که تست های غربالگری آزمایشگاهی با عملیات واقعی مرتبط هستند .مثلا هنگام آزمایش فیلتراسیون سیال، اگر کارخانه از فیلترهای الیافی فشرده و غیر بافته استفاده می کند، از فیلتر غشایی برای آزمایش آزمایشگاهی استفاده نکنید. به طور مشابه، از یک روش تست صرفاً به دلیل انتشار آن در جایی یا استاندارد ASTM استفاده نکنید. روشهای تست ASTM که برای یک برنامه توسعه داده شدهاند، اگر برای یک برنامه کاملاً متفاوت و نامرتبط استفاده شوند، ممکن است نتایج گمراهکنندهای بهدست آورند.

برای مثال، آزمایشهای خوردگی مس که در دماهای بالا در «بمب تست خوردگی» انجام میشوند و برای استفاده با سوختهای دیزل در نظر گرفته شدهاند، نباید برای ارزیابی کنترل خوردگی با سیالات مبتنی بر آب استفاده شوند. بسیاری از آزمایشهای مناسب برای سیالات فلزکاری در منابع منتشر شده، شرح داده شدهاند.

انتخاب یک مایع به دلیل داشتن رتبه سلامت صفر در MSDS نسبت به دیگری که دارای رتبه 1 است، فرض میکند که هر دو رتبهبندی با استفاده از دستورالعملهای یکسان و بر اساس دادههای سمشناسی تخصیص داده شدهاند، که ممکن است اینطور نباشد. انتخاب یک مایع به دلیل اینکه MSDS آن کمترین تعداد مواد خطرناک را فهرست میکند، فرض میکند که همه تامینکنندگان از معیارهای یکسانی برای فهرست کردن مواد تشکیل دهنده استفاده میکنند. باز هم احتمال دارد که اینطور نباشد.

- انتخاب محصولات را بر اساس لیست مواد شیمیایی «ممنوع» که توسط شخص دیگری ارائه شده ، انجام ندهید. باید بدانید که چرا یک ماده شیمیایی ممنوع است و پیامدهای آن تصمیم چیست؟

موارد زیر را در نظر بگیرید:

برخی از کارخانه ها هیچ سورفکتانتی ( ماده فعال سطحی)درخواست نمی کنند. مواد فعال سطحی عملکردهای زیادی را در یک سیال فلزکاری از جمله کنترل خوردگی، روانکاری، امولسیون سازی، کنترل کف، تمیز کردن و مرطوب کردن هر ویژگی مهم سیال انجام می دهند.

بور را ممنوع کنید. این فرصت خوبی است برای تماس با مشتری و پرسیدن از او که آیا نگران مسئله تصفیه پساب یا سلامتی و بهداشتی محصول هستند؟ بور در مراقبت های شخصی و محصولات خانگی (به عنوان مثال، اسید بوریک در شستشوی چشم و بوراکس در لباسشویی) استفاده می شود و بنا به گزارش ها برای سلامتی انسان مفید هستند. مثلا کمک به افزایش جذب کلسیم می کنند که برای سلامت استخوان مفید است. کره بادام زمینی یک منبع غذایی غنی از بور محافظ استخوان است. در سیالات فلزکاری، ترکیب بور و آمین ها کنترل بسیار خوبی بر زنگ زدگی فلزات آهنی ایجاد می کند.

مطلقاً هیچ بیوساید (معروف به میکروب کش ها و آفت کش های ضد میکروبی) مجاز نیست. میکروب کش ها برخی از مواد کاملاً آزمایش شده موجود هستند و باید برای هر کاربرد خاص در EPA ثبت شوند. بدون این مواد، سطح بسیار بالایی از باکتری و کپک ها حاصل می شود که میتواند منجر به افزایش میزان اندوتوکسین در مایع مورد استفاده (از باکتریهای گرم منفی) گردد. مایعاتی که ادعا میشود باکتریها و کپکها را «بدون بیوسایدها» کنترل میکنند، معمولاً برای دستیابی به نتیجه مطلوب از مواد ثبتنشده استفاده میکنند. ستفاده از یک ماده شیمیایی ثبت نشده ذاتاً ایمن تر از یک بیوساید ثبت شده نیست. در واقع، دکتر آرنولد لگزدینز می گوید: «ترکیبات ثبت نشده که به عنوان بیوساید عمل می کنند به طور بالقوه برای کاربران و محیط زیست خطرناک هستند.

بررسی باورها

باورهای زیادی در صنعت وجود دارد که توسط مطالعات علمی تایید نشده است. در اینجا چند مورد مهم بررسی شده است:

تریازین باعث رشد مایکوباکتری ها می شود:

مایکوباکتری ها به عنوان یک عامل ایجاد کننده پنومونیت با حساسیت بیش از حد شناخته شده اند و تریازین یکی از قدیمی ترین و پرمصرف ترین باکتری کش ها در صنعت است. پیشنهاد شده است که استفاده از تریازین در یک سیال فلزکاری، می تواند منجر به ایجاد مایکوباکتری شود. اخیرا یک مطالعه آزمایشگاهی بر روی 12 مورد سیال فلزکاری که هشت مورد حاوی تریازین و چهار مورد از انواع دیگر میکروب کش ها استفاده می کردن، انجام شد. هر هشت سیالی که محتوی تریازین بود به طور کامل مایکوباکتری ها را کنترل نمودند در حالیکه مایکوباکتری ها در چهار مورد دیگر که فاقد تریازین بود رشد بالایی داشتند. (در این مطالعه از کشت مخلوط مایکوباکتری ها استفاده شد.) در نشست سالانه STLE در سال 2006 در کلگری، دکتر دیوید اشورث داده هایی را ارائه کرد که نشان می داد استفاده از تریازین واقعاً می تواند رشد مایکوباکتری ها را درسیالات فلزکاری کنترل کند. مقالهای توسط دکتر جاجیت یاداو گزارش میدهد که مایکوباکتریها نسبت به سایر باکتریهایی که معمولاً در سیالات فلزکاری یافت میشوند، به سادگی در برابر به همه میکروبکشها (نه فقط تریازین) مقاومتر هستند.

برخی از سیالات فلزکاری، تنهااجازه رشد باکتری های “خوب” را می دهند:

مطالعات مکرراً نشان داده اند که موجودات مشابه در همه انواع سیالات فلزکاری ظاهر می شوند. علاوه بر این، حتی باکتری های “خوب” اندوتوکسین ها را در مایع آزاد می کنند. بهترین روش این است که تعداد باکتری ها را در سطوح پایین نگه دارید.

فقط اجازه دهید باکتری های گرم منفی رشد کنند. در این صورت مایکوباکتری نخواهید داشت:

لن راسمور، عضو STLE از آزمایشگاههای بیوسان، در وارن میش، اظهار میدارد که این عبارت «اثبات شده که نادرست است». علاوه بر این، مطالعهای که توسط Koh انجام شد و در پانزدهمین کنفرانس بینالمللی تریبولوژی در اسلینگن، آلمان ارائه شد، نشان داد که «مایکوباکتریها و باکتریهای گرم منفی در سیستم کولانت همزیستی دارند» و «جمعیت مایکوباکتریها با افزایش سطح باکتری های گرم منفی افزایش مییابد.

هزینه استفاده از سیالات فلزکاری 16 الی 20 درصد کل هزینه تولید را شامل می شود:

شرکتهای ابزارسازی و دیگران دوست دارند این رقم مضحک را نقل کنند، اگرچه هیچ منبع اصلی برای دادهها یافت نمیشود. نتیجه گیری آنها این است که ماشینکاری باید به صورت خشک انجام شود تا در هزینه صرفه جویی شود. مطالعات انجام شده در دو کارخانه تولیدی مختلف در ایالات متحده این فرض را رد می کند:

لوید لازاروس از Honeywell FM&T، LLC، بررسی هزینه های گسترده ای از عملیات شرکت خود انجام داد و به این نتیجه رسید که هزینه های سیالات فلزکاری برای تمام عملیات ماشینکاری به طور متوسط کمتر از 3٪ از کل هزینه های تولید است. تجزیه و تحلیل او شامل قیمت خرید سیال ، تمیز کردن سیستم، کنترل کننده مواد شیمیایی، پشتیبانی فنی حقوقی و ساعتی، هزینه های دفع پساب، هزینه های تعمیر و نگهداری سیستم، هزینه های کارگر اپراتور ماشین و ابزارهای مصرفی بود. با این حال، هزینه فلز در حال ماشینکاری در نظر گرفته نشده است، که می تواند درصد مربوط به سیال را بیشتر کاهش دهد.

داگ هانسیکر و جورج ایگر از اعضای STLE از کاترپیلار، در شرق پیوریا، ایالت، گزارش می دهند که هزینه های سیال در کارخانه آنها برای تقریبا 30 سال (1974 تا 2001) کمتر از 1٪ هزینه های تولید باقی مانده است. در همان زمان، هزینههای ابزار مصرفی بین 5 تا 12 برابر هزینه سیال متغیر بود. باز هم، داده های آنها شامل هزینه ماشینکاری فلز نمی شود.

جمع بندی

برخلاف آنچه عنوان این مقاله نشان میدهد، هیچ سیال فلزکاری “کامل” وجود ندارد که بتوان در هر کارخانه، تحت هر شرایطی، برای هر عملیاتی از آن استفاده کرد. بسیاری از مایعات می توانند در یک عملیات به خوبی کار کنند. یکی ممکن است کنترل خوردگی بهتری ارائه دهد، در حالی که دیگری ممکن است تا حدودی در روانکاری برش بهتر باشد. ممکن است از روشهای آزمایش آزمایشگاهی برای ارزیابی گزینه های مختلف استفاده شود، اما آزمایشها باید با شرایط واقعی عملیات مرتبط باشند.

فرضیات رایج صنعت در مورد سیال فلزکاری را بررسی کنید. بر خلاف ادعاهای قبلی، هزینه استفاده از سیال فلزکاری بسته به شرایط عملیات و کارخانه بین 1% تا 3% از کل هزینههای تولید را نشان میدهد، استفاده از یک سیال تقریباً هر عملیات فلزکاری/حذف براده را با روانکاری، خنک کردن، بهبود پرداخت سطح و افزایش عمر ابزار و در نتیجه صرفه جویی در خرید ابزار و زمان خرابی دستگاه بهبود می بخشد. سیال فلزکاری همچنین به دور نگه داشتن گرد و غبار فلزات و بخارات از هوا کمک می کند. برای به دست آوردن این مزایا، مراقب سیال فلزکاری باشید و برای بازیابی آن همانند سیستم سیال مانند فاضلاب رفتار نکنید.

عالی . مطلبی بسیار کاربردی و مفید بود