ریسندگی فرایندی برای تولید الیاف پلیمری است. این فرایند شکل خاصی از اکستروژن است که از یک اسپینرت (نخ ریس) برای ایجاد فیلامنت (تار) های پیوسته استفاده می نماید.

برای ریسیدن یک پلیمر، ابتدا باید آن را به صورت سیال درآورد. اگر پلیمر از جنس ترموپلاستیک باشد، می تواند به سادگی ذوب شود، در غیر اینصورت می توان آن را در یک حلال مناسب حل نمود.

پلیمر مذاب با فشار از بین یک اسپینرت عبور داده شده و سپس سرد می گردد تا الیاف جامد شکل گیرد. اگر پلیمر به صورت محلول استفاده شود، پس از عبور از اسپینرت حلال آن تبخیر شده و به فرم الیاف جامد در می آید.

بدین ترتیب انواع مختلفی از عملیات ریسندگی وجود دارد:

- ریسندگی خشک

- ریسندگی مرطوب

- ریسندگی جت خشک-مرطوب

- ذوب ریسی

- ژل ریسی

- الکتروریسی

در ادامه با هر یک از این فرایندها آشنا می شویم:

ذوب ریسی:

در این فرایند، یک پلیمر آنقدر حرارت داده می شود تا ذوب شده و ویسکوزیته ی آن به حد مناسبی برای تولید الیاف برسد. پلیمر مذاب، سپس با فشار به سمت یک اسپینرت که متشکل از تعدادی سوراخ ریز است هدایت می شود. از هر سوراخ یک تار مجزا بیرون میآید. تعداد سوراخهای هر اسپینرت تعیین کننده تعداد (الیاف) تارهای یک نخ می باشد.

الیاف پلیمری مذاب از یک ناحیه ی سرمایشی عبور کرده و پس از جامد شدن به یکدیگر می پیوندند تا یک نخ تشکیل شده و سپس به آن یک روغن ریسندگی (اسپین فینیش) تزریق می گردد.

سپس نخ، توسط تعدادی غلتک گودت با سرعت و دمای کنترل شده کشیده می شود تا مولکولها در الیاف جهت گیری کرده و فضاهای خالی حذف گردند. بدین ترتیب نخ استحکام کافی پیدا می کند.

پلیمرهای ترموپلاستیک باید برای بازدهی بالاتر ذوب ریسی گردند. بیشتر الیاف مصنوعی مانند پلی استر، پلی پروپیلن، پلی گلایکولید (PGA) و نایلون با استفاده از ذوب ریسی تولید می شوند.

الزامات ذوب ریسی:

- پلیمر باید غیر فرار باشد

- پلیمر نباید در نقطه ذوب و حالت مذاب تجزیه گردد

- دما باید 30 جه سانتیگراد کمتر از دمای تجزیه پلیمر باشد

تعیین مشخصات الیاف خواص مکانیکی، خواص رئولوژیکی، آرایش مولکولی و رفتار کریستالی الیاف تولیدی توسط روشهای مختلفی تعیین می گردند.

مزایای ذوب ریسی:

- قابل استفاده برای هم رشته های کوتاه (استیپل) و هم فیلامنت پیوسته

- فرایند ساده و مستقیم

- بدون آلایندگی محیطی

- بدون نیاز به حلال

- عدم سمیت و خطر انفجار

- سرعت تولید بالا

- هزینه سرمایه گذاری پایین

ریسندگی محلول

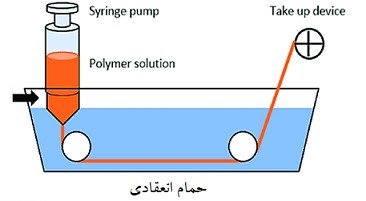

در ریسندگی محلول، یک پلیمر در حلال مناسبی حل شده و در داخل یک حمام انعقادی حاوی یک غیر حلال (ریسندگی مرطوب ) یا در یک محفظه هوای گرم(ریسندگی خشک) اکسترود می شود.